Herhangi bir yardıma ihtiyacınız varsa, lütfen bizimle iletişime geçmekten çekinmeyin

Dil

Dil

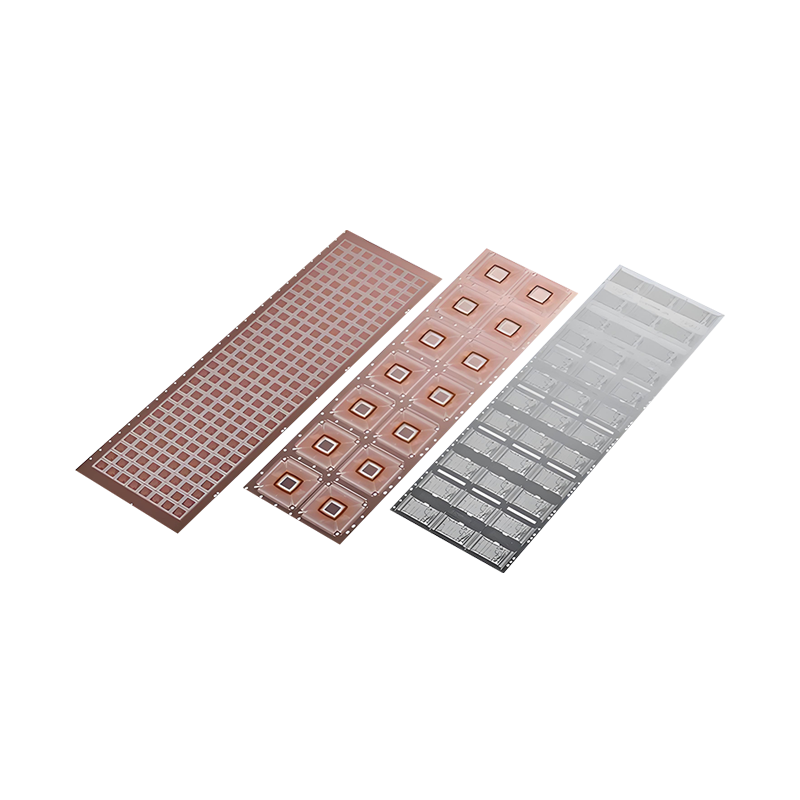

- Gümüş alaşım elektrik temas malzemeleri

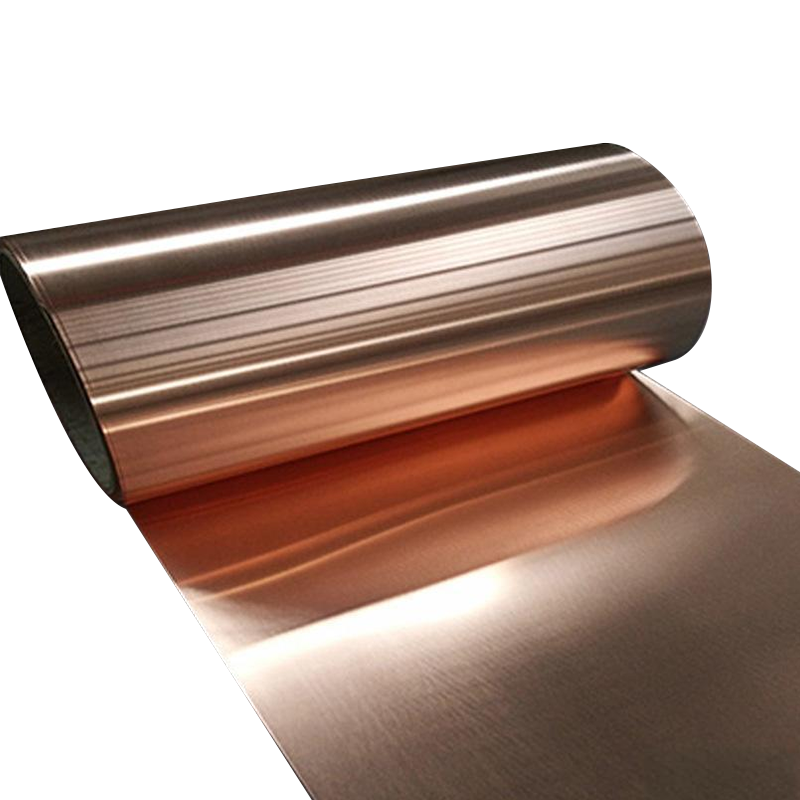

- Bakır alaşım elektrik temas malzemeleri

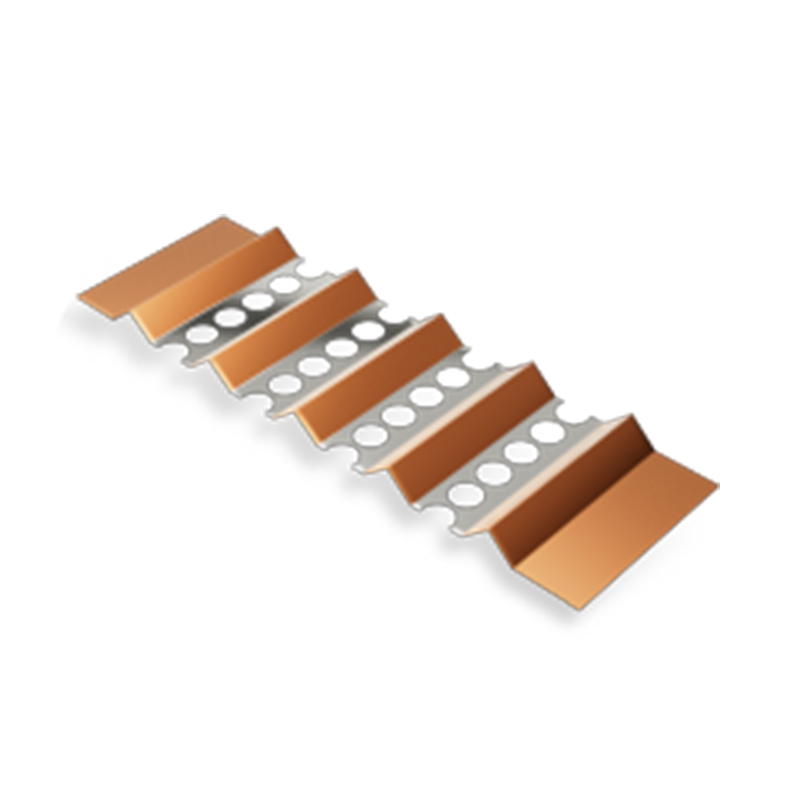

- Çok katmanlı kompozit malzemeler

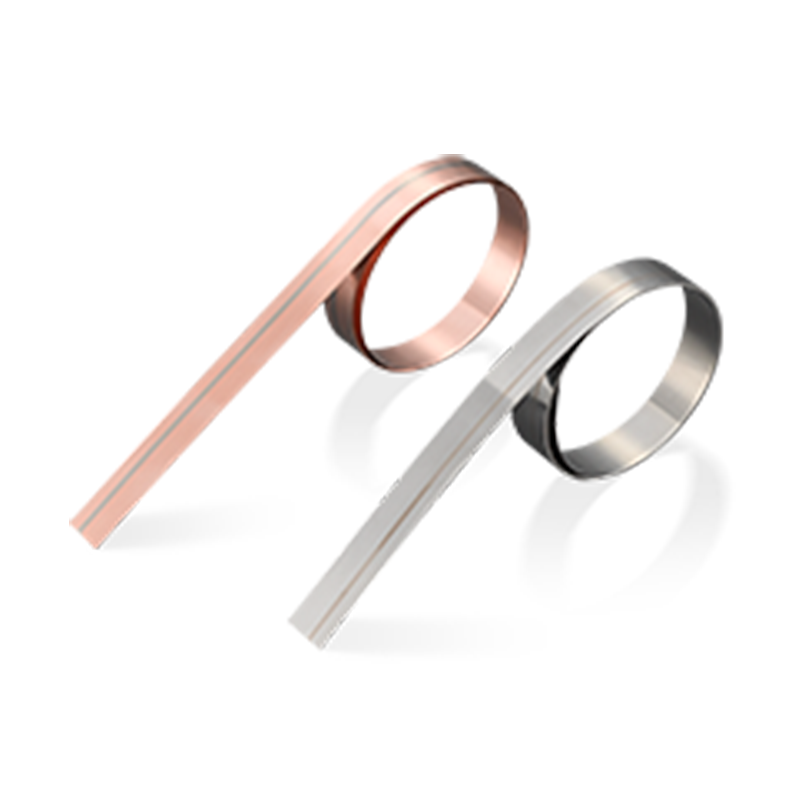

- Özel tip tel

- Termal bimetal malzeme

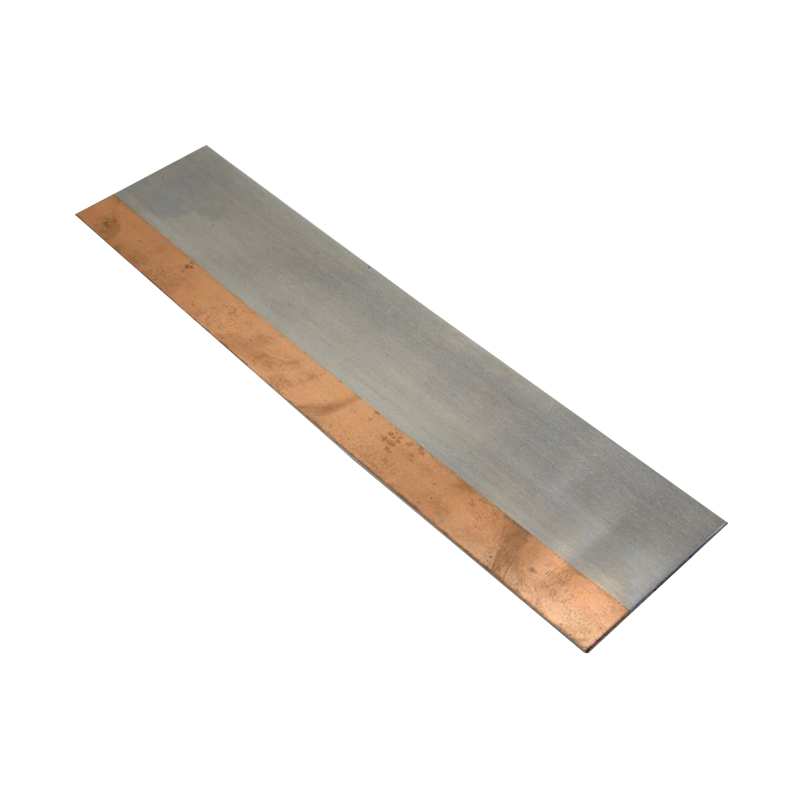

- Bakır çelik kompozit malzeme

- Bakır alüminyum kompozit malzeme

- Gümüş bakır kompozit malzeme

- Bakır nikel kompozit malzeme

- Alüminyum nikel kompozit malzeme

- Alüminyum çelik kompozit malzeme

- Asil metal kompleksi

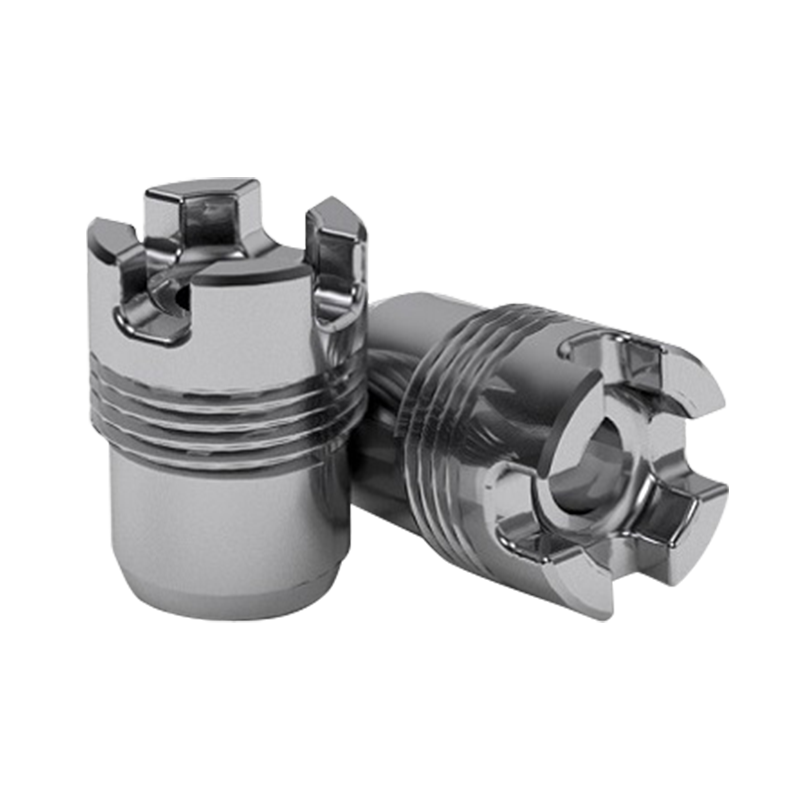

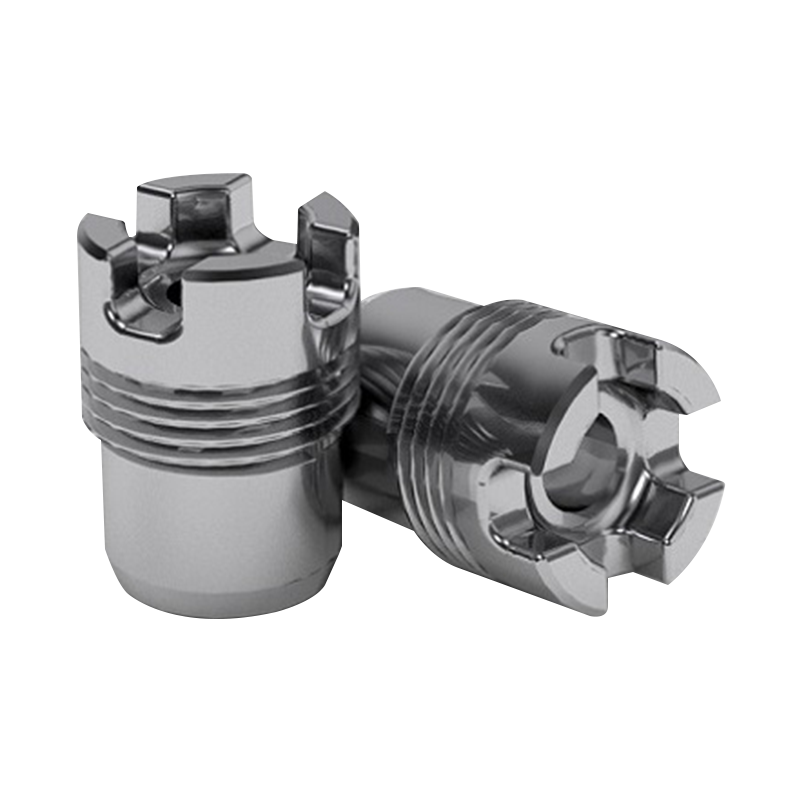

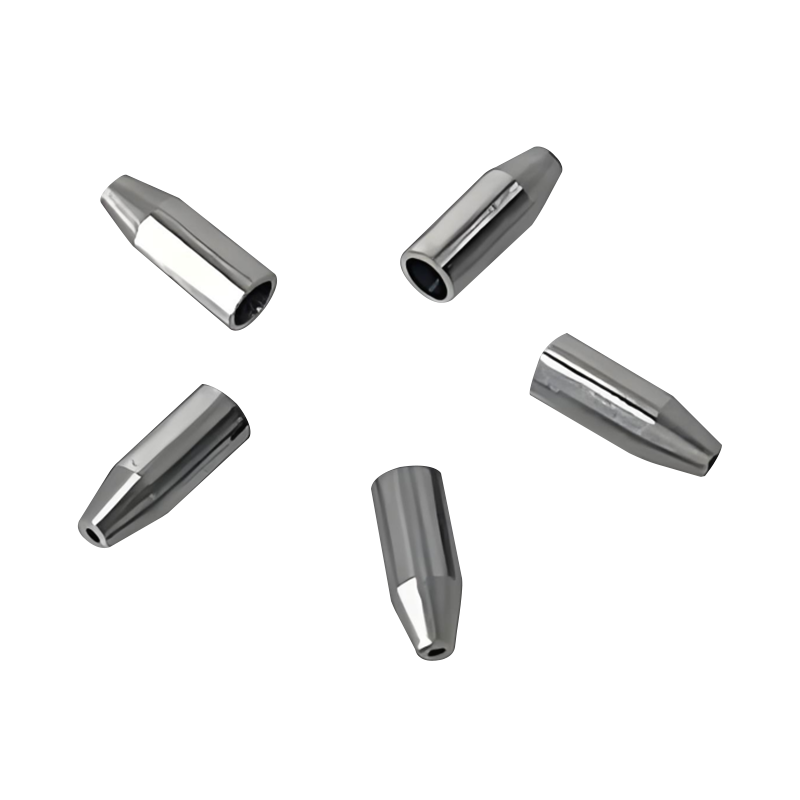

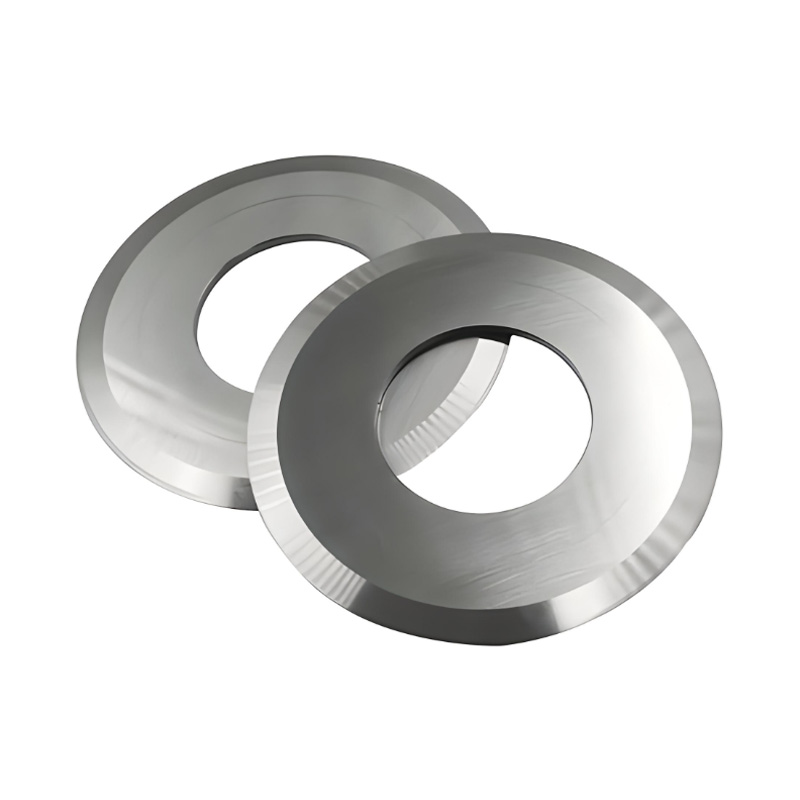

Karbür disk bıçaklarının malzemesini ve üretimini anlamak

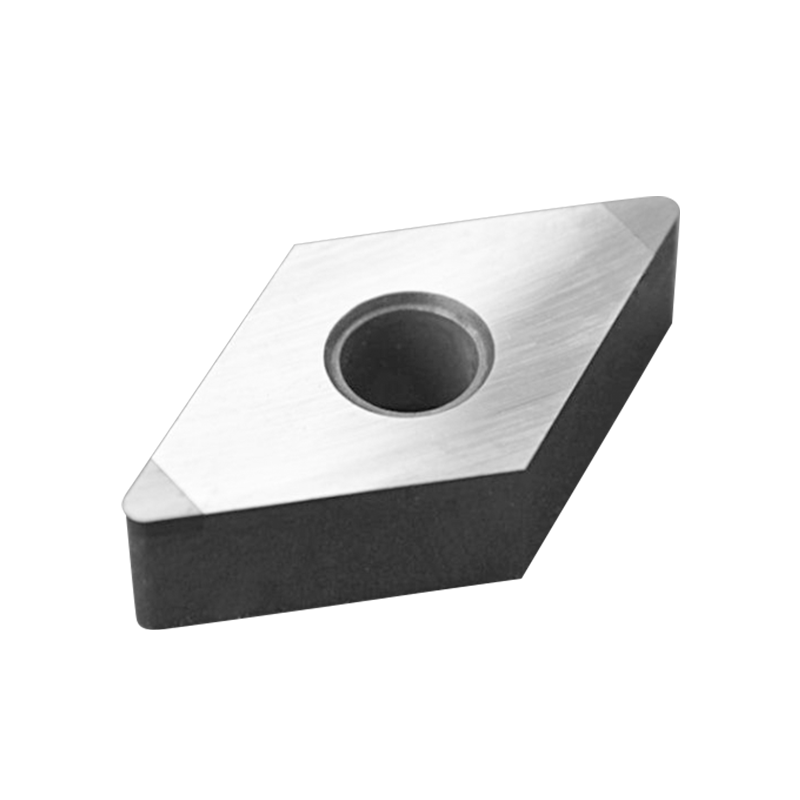

Karbür disk bıçakları olağanüstü sertlikleri ve aşınma direnci sayesinde yüksek hassasiyetli kesim gerektiren endüstrilerde bir çözüm haline gelmiştir. Ama bu bıçakları tam olarak bu kadar dayanıklı kılan nedir? Cevap, malzeme bileşimlerinde ve üstün performanslarını sağlayan titiz üretim sürecinde yatmaktadır. Hammadde seçiminden üretimde kullanılan sinterleme tekniklerine kadar, her adım bu kesme aletlerinin uzun ömürlülüğünün ve verimliliğinin belirlenmesinde önemli bir rol oynar.

Karbür bıçaklarındaki kobalt ve tungstenin rolü

Her karbür disk bıçağının merkezinde, en çok kobalt (CO) olan bir bağlayıcı malzemenin dikkatle tasarlanmış bir kombinasyonu vardır. Tungsten karbür, bıçağın aşırı sertliğinden sorumludur, bu da yoğun sürtünme altında bile aşınmaya karşı son derece dirençlidir. Bununla birlikte, saf tungsten karbür kendi başına pratik kullanım için çok kırılgandır. Kobalt'ın devreye girdiği yerdir-bıçağın genel tokluğunu arttıran ve yüksek hızlı kesme işlemleri sırasında yontma veya kırılma riskini azaltan bir bağlayıcı ajan görevi görür.

Kobaltın tungsten karbürüne oranı, bıçak performansının belirlenmesinde kritik bir faktördür. Daha yüksek bir kobalt içeriği, sertliği arttırır, bıçağı darbeye daha dayanıklı hale getirir, ancak sertliği biraz azaltır. Tersine, daha düşük bir kobalt yüzdesi, sürekli ince kesimde mükemmel olan ancak ağır yükler altında parçalanmaya daha yatkın olabilecek daha sert bir kenarla sonuçlanır. Bu hassas denge, karbür disk bıçağının spesifik uygulamalarına bağlı olarak ayarlanır ve farklı kesme koşullarında en iyi performansı sağlar.

Toz Metalurjisi Karbür Bıçaklarının Dayanıklılığını Nasıl Şekillendirir?

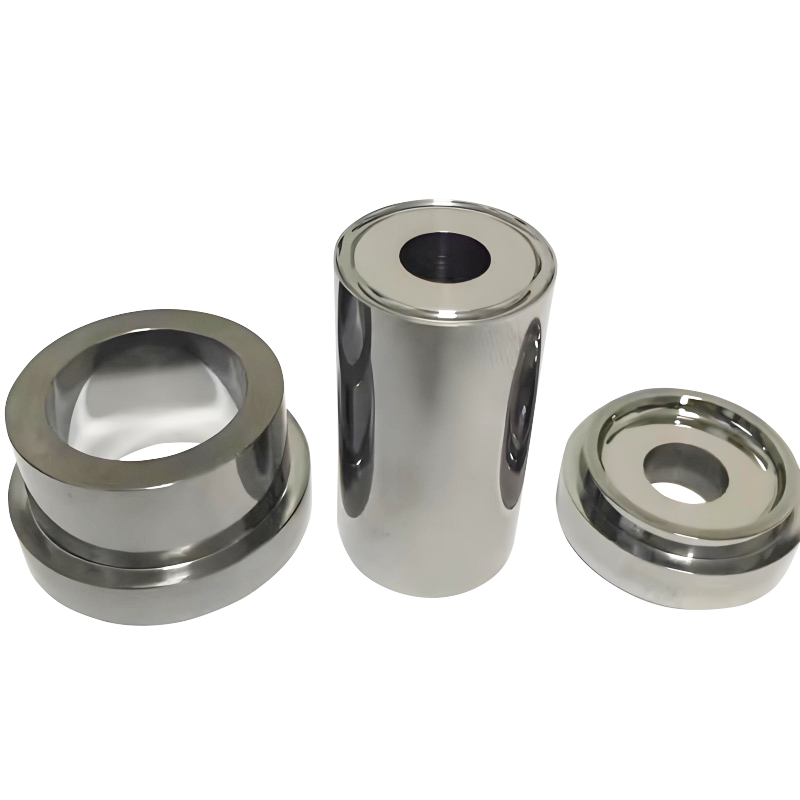

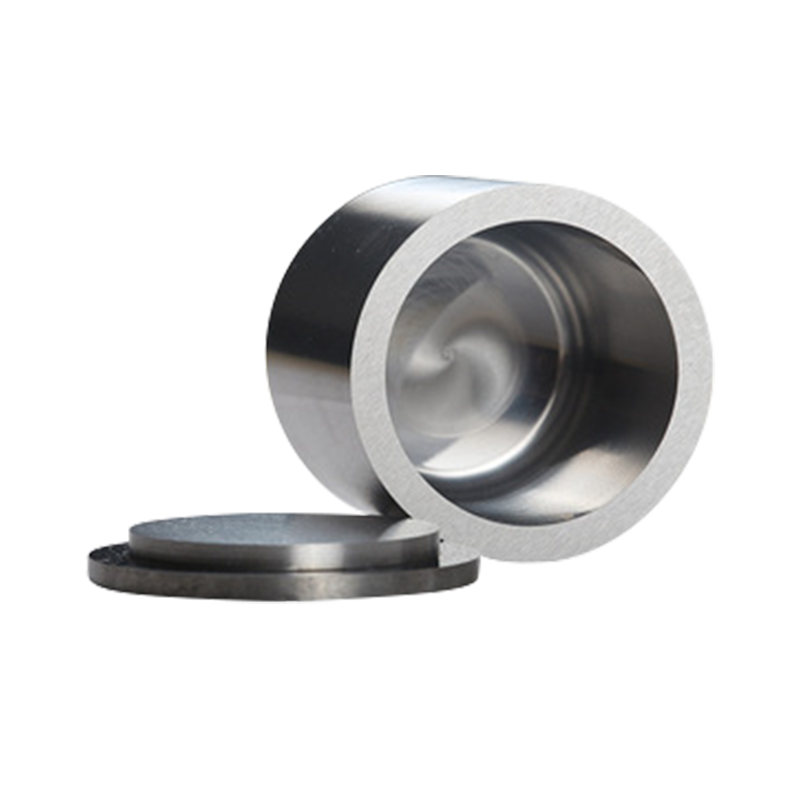

Bir karbür disk bıçağının üretim süreci, öncelikle toz metalurjisine dayanan sofistike bir bilim ve mühendislik karışımıdır. Bu yöntem, tungsten karbür parçacıklarının kobalt tozu ile karıştırılması ile başlar ve bıçağın son özelliklerini belirleyen tek tip bir karışım oluşturur. Karışım daha sonra sıkıştırmaya maruz kalır, burada aşırı basınç altında istenen şekle bastırılır.

Sinterleme, sıkıştırılmış malzemenin 1300 ° C'yi aşan sıcaklıklara ısıtıldığı bir sonraki önemli adım olarak izler. Bu aşamada, kobalt bağlayıcı tungsten karbür parçacıklarını bir araya getirir ve bağlar ve yoğun, katı bir yapıya neden olur. Sinterleme işlemi sadece malzemeyi sertleştirmek değil, aynı zamanda tahıl yapısını da geliştirir ve bıçağın uzun süreler için keskin bir kenarı koruma yeteneğini doğrudan etkiler. Sıcak izostatik presleme (kalça) gibi gelişmiş sinterleme teknikleri, mikroskobik boşlukları ortadan kaldırarak daha tutarlı ve güvenilir bir kesme performansı sağlayarak malzemeyi daha da hassaslaştırın.

Hassas öğütme ve kenar honlama dahil olmak üzere sinterleme sonrası tedaviler, karbür bıçağının keskinliğini ve kesme geometrisini geliştirin. Bazı durumlarda, oksidasyon ve sürtünmeye direnci artırmak için bıçağın hizmet ömrünü daha da uzatan titanyum nitrür (kalay) veya titanyum karbonitrür (TICN) gibi ek kaplamalar uygulanır.

Güvenilir bir kesme aracının arkasındaki bilim

Malzeme bileşimini ve üretim sürecini anlamak karbür disk bıçakları Geleneksel kesme araçlarından neden daha iyi performans gösterdiklerine dair değerli bilgiler sağlar. Tungsten karbürün sertliğinden ve kobaltın tokluğundan yararlanarak, bu bıçaklar hem dayanıklılık hem de hassasiyet sağlayan optimum bir denge elde eder. Bu arada, titiz toz metalurji işlemi, çeşitli endüstriyel uygulamalarda performansı artıran tutarlı bir mikroyapı garanti eder.

Metal işleme, ahşap işleme veya yüksek hızlı üretimde kullanılırsa, bir karbür disk bıçağının güvenilirliği tasarımının arkasındaki bilime gelir. Malzeme bileşimi ve üretim tekniklerine ince ayar yaparak üreticiler, kesme teknolojisinin sınırlarını zorlamaya devam ederek, daha uzun süren ve zorlu koşullar altında daha iyi performans gösteren bıçaklar sunmaya devam ediyor. .

- Tel:

+86-1885773580 - E-posta:

[email protected]

- Eklemek:

5600, Oujin Bulvarı, Wenzhou Deniz Ekonomik Kalkınma Gösteri Bölgesi, Zhejiang Eyaleti, Çin